主题:浅谈关于35kv及以下电压等级,高压电缆终端头制作工序工艺的一些认识。

情景一:技术人员01:“这个电缆终端头太长不便于穿入高压柜内,按方便穿线长度切断原材料制作,这个距离离地应该40公分,电缆剥30公分长正好方便拆装”。

情景二:技术人员02:“大慨按这个附件原件长度剥去外护套、将铜皮以及里面那层黑皮切除就行,话说那层黑皮真难剥”。

情景三:技术人员03:“这个电缆终端附件太短了,门型杆线路三相接线端跨距大没法儿接,索性直接把电缆主绝缘层剥长延伸,接得上能用就行”。

以上只是平常偶然所见的一些施工现场缩影,以上三个情景技术人员都存在不同程度的制作错误,本次我们就结合理论融入实践分析其错误原因、产生危害、以及正确的制作流程及处理办法。

一、知其然

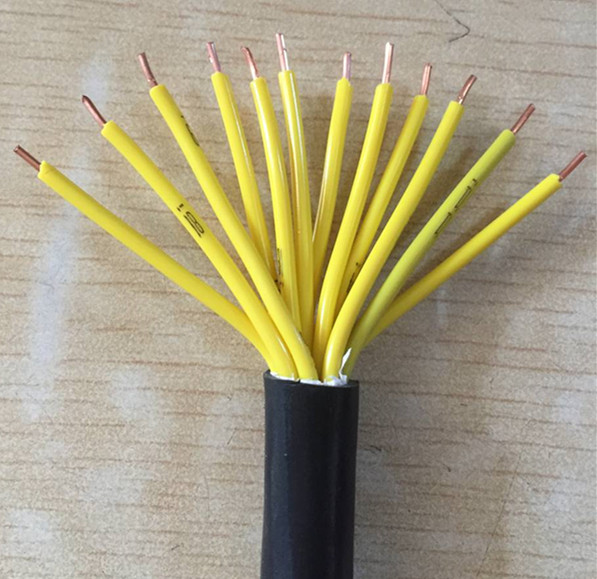

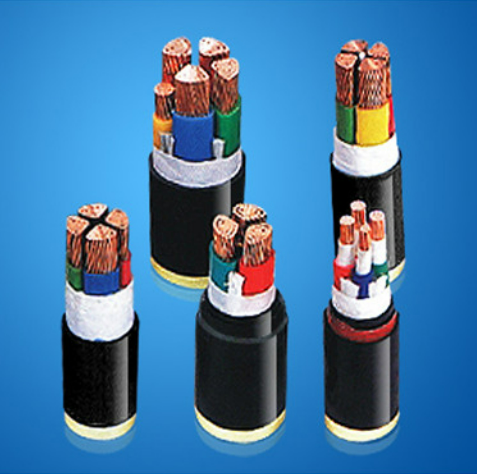

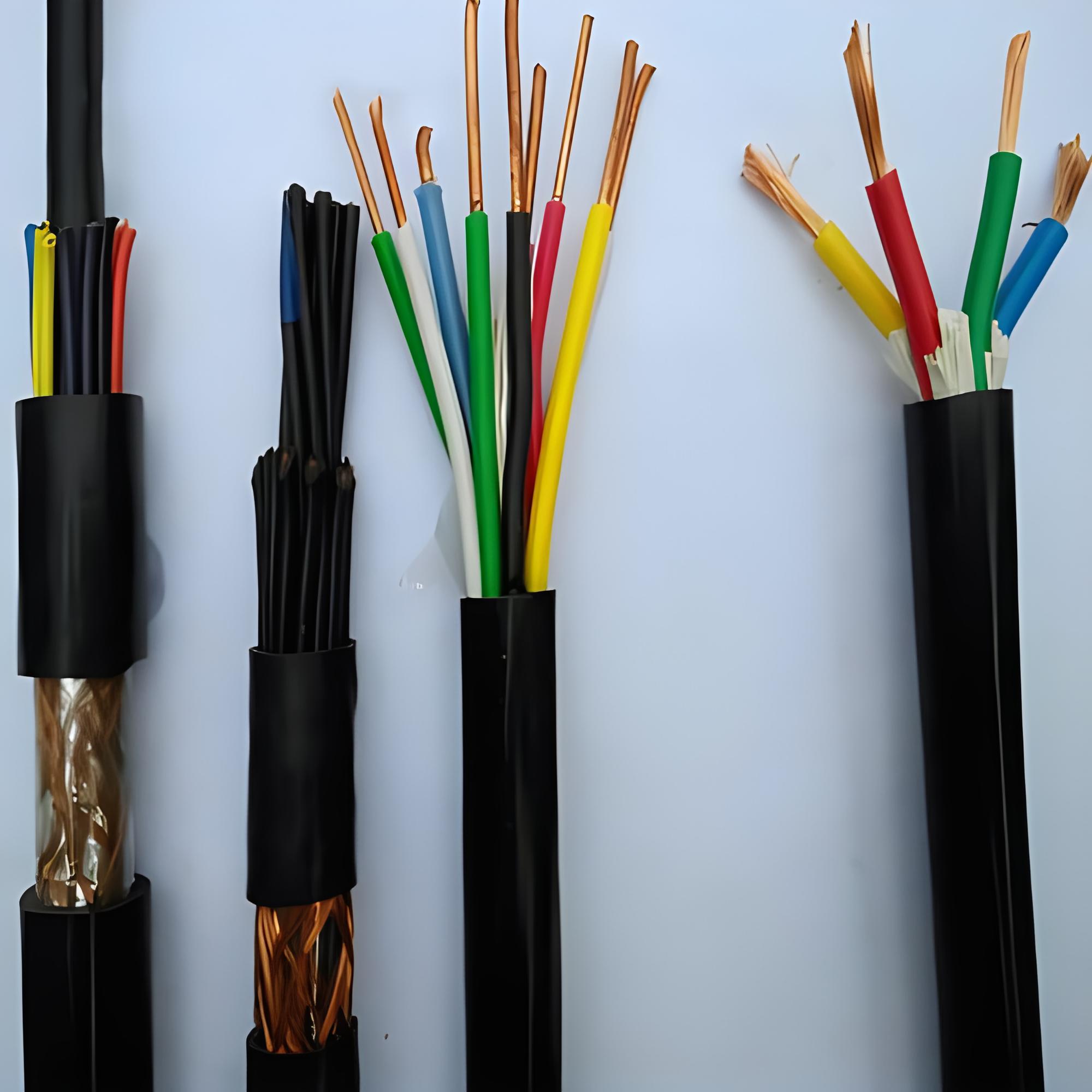

首先先看高压电缆内部构成以及各自的作用。(如图以10kv三芯带铠装电缆为例)

由内到外剖析结构及其作用。

1、电缆导体:高压导体传导电流。

2、内半导体:电缆导体由多根导线绞合而成,它与绝缘层之间易形成气隙,导体表面不光滑,会造成电场集中。在导体表面加一层半导电材料的屏蔽层,它与被屏蔽的导体等电位并与绝缘层良好接触,从而避免在导体与绝缘之间发生局部放电,这一层屏蔽为绝缘内屏蔽层。

3、主绝缘:起主要绝缘作用,为电缆高压线芯相间及相对地之间提供绝缘隔离作用。

4、外半导体:同样在主绝缘表面和护套接触处也可能存在间隙,是引起局部放电的因素,故在绝缘层表面加一层半导电材料的屏蔽层,它与被屏蔽的绝缘层有良好接触,与金属护套等电位,从而避免在绝缘层与护套之间发生局部放电,这一层屏蔽为绝缘外屏蔽层。

5、金属屏蔽层:一般用铜带或编织铜丝进行屏蔽;在正常运行时通过电容电流;当系统发生短路时,作为短路电流的通道,同时也起到屏蔽电场的作用。

6、内衬层:保护主绝缘层防止腐蚀受潮,以及防止主绝缘层受到来自铠装层及外界的机械损伤。

7、铠装层:防止电缆敷设时、正常运行时的外力机械损伤。

8、外护层:防止铠装层的腐蚀受潮,以及外力机械损伤。

二、知其所以然

电缆终端头制作,从实际制作流程出发找到关键点工艺薄弱点。

本次服务对象:10kV电缆冷缩电缆头制作

(推荐冷缩终端附件,相对热缩附件冷缩附件具有与电缆同呼吸的热胀冷缩机理,密封性更佳,更加方便耐用)

1、剥10kV高压电缆外护套、铠装和内衬层。(这一步须***确定对应附件说明书尺寸,

关系到后面所有附件部件能否正常安装)

将电缆校直、擦净,剥去A+端子深度(C)长的外护套,绑扎线,留钢铠30mm,内护层10mm,其余的剥除;铜屏蔽端头用PVC胶带缠紧。

2、固定钢铠地线。

将钢铠上的油漆铁锈打光,把卡有“钢铠地线”标志环的地线用大恒力弹簧固定在钢铠上(为了牢固,地线要留有10-20mm的头,恒力弹簧将其绕一圈后,把露头的反折回来,再用恒力缠绕)。

3、缠填充胶。

自护套断口以下50mm至整个恒力弹簧,钢铠及内护层,用填充胶缠绕两层。

4、固定铜屏蔽线。

将另一地线的一头塞进三线芯中间,再将垫锥塞入,然后用此地线在三线芯根部包绕一圈,再用恒力弹簧在地线外环绕固定。

5、缠自粘带。

在填充胶及恒力弹簧外缠一层黑色自粘带。

6、固定冷缩指套。

先将指端的三个小支撑管略微拽出一点(从里看和指根对齐),再将指套套入,尽量下压,逆时针先将大口端塑料条抽出,再抽出指端塑料条。指套指头往上200mm之内缠绕PVC胶带。

7、固定冷缩管。

将冷缩管套至指套根部,逆时针抽出塑料条(抽时手不要攥着未收缩的冷缩管)。

8、剥铜屏蔽、外半导体层。

保留10mm铜屏蔽,其余剥除,保留15mm外半导体,其余剥除。按端子的深度切除各相绝缘。将外半导电层及绝缘体末端用刀具倒角,按原相色缠绕相色条。

9、绕半导电带。(起均匀电场、平滑过渡作用)

在铜屏蔽上缠绕半导带(和冷缩管缠平)。用砂纸打磨绝缘层表面,并用清洁纸清洁。清洁时,从线芯端头起,撸到外半导层,切不可来回擦。将硅脂多层涂在线芯表面。10、定冷缩终端。(冷缩终端椎体内有应急管)

慢慢拉动终端内的支撑条,直到和终端端口对齐。将终端穿进电缆线芯长和安装限位线对章。轻轻拉动支撑条,使冷缩终端收缩(如开始收缩时发现终端和限位线错位,可用手把它纠正过来),将端子插上并压接。11、固定密封管。

用填充胶将端子压接部位的间隙和压痕缠平,从***上一个伞裙至整个填充胶外缠绕一层密封胶,终端上的密封胶外要缠一层PVC胶带,否则支撑条和其粘连;将密封管套在此部位收缩,如密封管与端子间有间隙,可把密封管翻过来,在端子上缠一些密封胶后再把密封翻卷回来;再翻起指套大端,用密封胶将外护套缠紧,并把地线夹在胶条中间,防止进水,然后翻回指套,用扎线将指套外的地线固定。安装完毕。

说明:以上该种制作流程为安装说明普遍方式,细微之处不同厂家附件可能存在尺寸不同、附件组件不同、安装细节不同。

故以上步骤仅用于分析制作环节薄弱点。具体施工,应当以实际使用电缆终端头附件说明书尺寸步骤为准。

三、 找出关键点:(施工环节薄弱点,也是运行中故障高风险点)

1、第1点外护套尺寸剥切就已经是全局开端了,须***严格按照说明书尺寸裁切。以及后面固定冷缩指套、固定冷缩套管、定位冷缩终端都需要按说明书尺寸安装。否则尺寸不足,会导致后面的附件安装不到相应的位置,起不到它该起的作用。(可能导致附件全套报废,或通过会缩短附件长度来将就电缆剥切长度,甚至会缩短主绝缘爬电距离。)

2、第2点、4点钢铠地线与铜屏蔽地线的制作,应当错位安装,两者制作完应当相互绝缘。以便于以后检测内护层绝缘情况、外护层绝缘情况,对电缆整体安装、运行情况分析有至关重要的作用。

3、剥外半导体层时,务必注意下刀深度,防止过度伤害到主绝缘。剥除多余外半导层后,需对主绝缘层划痕、污点进行打磨清洗,并在主绝缘外面涂抹一层硅脂。(打磨清洁防止主绝缘出现绝缘薄弱点,涂抹硅脂避免主绝缘与绝缘护套附件间出现气隙导致放电。)

4、第10步定冷缩终端套时,一定注意定位尺寸。否则可能导致,冷缩终端套中的应力锥套不到对应的位置,起不到消除外半导体层与铜屏蔽层出现断点的电场应力。这里特别重要,提出一个知识点:高压电缆电应力

要使电缆可靠运行,电缆头制作中应力管非常重要,应力管是在不破坏主绝缘层的基础上,达到分散电应力的效果。

高压电缆每一相线芯外均有一接地的(铜)屏蔽层,导电线芯与屏蔽层之间形成径向分布的电场。也就是说,正常电缆的电场只有从(铜)导线沿半径向(铜)屏蔽层的电力线,没有芯线轴向的电场(电力线),电场分布是均匀的。

在做电缆头时,剥去了屏蔽层,改变了电缆原有的电场分布,将产生对绝缘极为不利的切向电场(沿导线轴向的电力线)。在剥去屏蔽层芯线的电力线向屏蔽层断口处集中。那么在屏蔽层断口处就是电缆***容易击穿的部位。电缆***容易击穿的屏蔽层断口处,我们采取分散这集中的电力线(电应力),用介电常数为20~30,体积电阻率为

108~1012Ω.cm材料制作的电应力控制管。(附件中的半导电带也是类似材料)

5、对于外半导电层切割后的45人倒角,半导电带的正确绕包减小场强突变;主绝缘层切

割断面45∠倒角,线鼻子压接后凸起及毛刺打磨也都较为重要。

6、密封的重要性:电缆终端头密封即线鼻子与线芯与主绝缘三者之间的终端密封到位,冷

缩指套尾端与地线及电缆本体三者间的密封到位。这两处须***按说明书步骤用密封胶正确密封到位。(很多电缆都是这两个地方,密封不严导致电缆终端头受潮进水击穿。)

7、户外电缆终端头***终制作完安装,应尽量不要倒装。因为倒装很大可能会让户外雨天水线流进终端头缝隙内,造成电缆绝缘下降甚至击穿。

四、百战百胜

看完以上关键点再来分析,开头提到的情景一、二、三存在问题及危害严重性。

情景一:电缆本体预留不足,外护套剥除长度不满足相关附件长度要求。***终导致只能胡乱裁切各个附件绝缘附件长度,导致绝缘爬电距离不足,各个部位搭接不合格,***终影响安全使用。

情景二:没有了解到“铜皮以及那层黑色”的重要性(铜屏蔽层、外半导电体层),将其随铜屏蔽一同切除,***终应力管应力锥无用武之地。送电运行后,电缆终端头将会在铜屏蔽及外半导电层断面处,产生轴向突变场强。再加上正常径向电场的相互作用下,此处的主绝缘会受到持续的强电场作用,随着时间推移***终导致电缆击穿放电。

情景三:电缆终端头延长,应当用对应电压等级的延长绝缘套管进行延长安装,并做好终端防水密封。不然依靠电缆主绝缘层裸露直接对外进行绝缘防护,即失去了一层绝缘又失去了一层防护。使该电缆绝缘出现绝缘薄弱段,随着电缆主绝缘裸露的腐蚀老化,电缆使用寿命将会大大缩短。